QU’EST-CE QUE LE HARDWARE-IN-THE-LOOP (HIL) ?

La simulation Hardware-in-the-Loop (HIL) est une méthode essentielle qui permet aux ingénieurs de tester et de valider des systèmes de contrôle dans un environnement virtuel sûr et contrôlé, sans avoir recours à des prototypes physiques. En simulant un système réel en temps réel, HIL permet aux développeurs d’intégrer du matériel réel à un modèle virtuel, ce qui accélère le développement, réduit les coûts et accroît la sécurité. Cette technique est particulièrement utile dans les systèmes complexes où les erreurs commises lors des essais en conditions réelles peuvent s’avérer coûteuses, voire dangereuses.

Adopté à l’origine dans des industries telles que l’aérospatiale et l’automobile, le système HIL s’est depuis étendu à des secteurs tels que l’énergie, les communications, les appareils médicaux et la robotique. Les systèmes embarqués étant de plus en plus avancés et interconnectés, le besoin de tests fiables et reproductibles est plus important que jamais. Le HIL permet aux ingénieurs d’effectuer des tests rigoureux et de haute fidélité dans diverses conditions, tout en bénéficiant de la sécurité d’une simulation.

Comment fonctionne le Hardware-in-the-Loop (HIL) ?

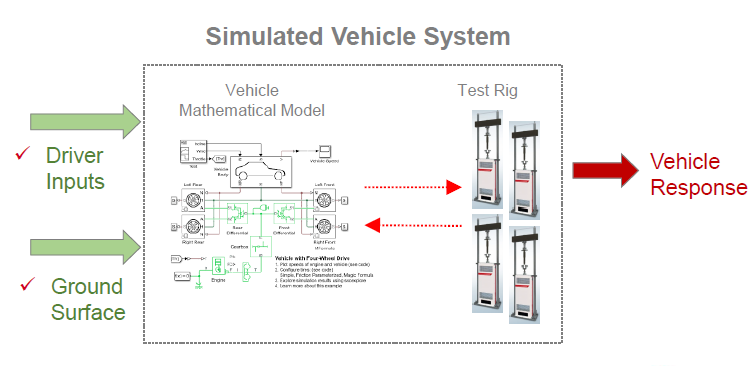

À la base, la simulation HIL consiste à connecter un contrôleur physique ou un système matériel à un modèle virtuel en temps réel qui simule le système qu’il est censé contrôler. Cette « boucle » permet aux ingénieurs de tester les algorithmes de contrôle comme s’ils interagissaient avec le système réel, mais sans avoir besoin du matériel réel. Les composants du système interagissent avec la simulation par le biais d’interfaces d’entrée et de sortie, créant ainsi une intégration transparente entre les environnements virtuels et physiques.

Une installation HIL typique se compose de trois éléments principaux :

- Matériel du contrôleur : Il s’agit du matériel qui contient le logiciel de contrôle, généralement développé pour un système spécifique tel qu’une unité de contrôle du moteur (ECU) dans un contexte automobile.

- Modèle d’usine : Il s’agit d’une simulation en temps réel qui imite le système physique contrôlé. Dans le contexte automobile, cela pourrait être représenté par une machine d’essai d’amortisseurs de STEP Lab, qui simule la dynamique du système de suspension du véhicule, ce qui permet de tester en profondeur les performances des amortisseurs dans différentes conditions.

- Interface I/O : L’interface entre le contrôleur et le modèle d’installation permet la communication entre les deux. Les capteurs, les actionneurs et les autres entrées et sorties du système sont émulés ici pour créer des boucles de rétroaction réalistes.

En pratique, les systèmes HIL permettent aux développeurs de remplacer certains composants d’un système par des modèles virtuels, en intégrant progressivement du matériel plus réel au fur et à mesure que le développement progresse. Par exemple, lors du test d’un calculateur automobile, la dynamique d’un moteur peut être simulée dans un logiciel, tandis que le matériel du calculateur interagit avec le modèle simulé, comme il le ferait dans une voiture réelle. Cette configuration permet aux ingénieurs de valider les systèmes de contrôle dès le début du cycle de développement sans risquer d’endommager des équipements coûteux ou sensibles.

Avantages de la simulation HIL

1. Développement rentable

L’un des principaux avantages de la simulation HIL est la réduction des coûts. Les essais de prototypes réels, en particulier dans des secteurs comme l’aérospatiale ou l’automobile, peuvent être d’un coût prohibitif. Le coût de la construction, de la maintenance et de l’exploitation d’environnements de test physiques, sans parler du risque d’endommager du matériel coûteux pendant les tests, peut rapidement s’accumuler. Le HIL élimine une grande partie de ces dépenses en permettant aux essais de se dérouler dans un environnement virtuel.

Par exemple, dans le cadre du développement d’un moteur d’avion, l’utilisation d’un moteur physique pour chaque essai est non seulement coûteuse, mais également peu pratique. Un seul moteur à réaction peut coûter des millions de dollars, alors qu’un système HIL haute fidélité conçu pour simuler l’ensemble du moteur peut être construit pour une fraction de ce coût.

2. Amélioration de la sécurité

La sécurité est une préoccupation majeure dans les essais de systèmes à haut risque tels que les systèmes de freinage automobile ou les systèmes de commande de vol. Les méthodes d’essai traditionnelles nécessitent l’utilisation de prototypes physiques, ce qui peut s’avérer risqué si un dysfonctionnement survient pendant les essais. La méthode HIL élimine ce risque en permettant de tester des systèmes critiques dans un environnement contrôlé et simulé, où les défaillances peuvent être analysées sans risque pour le monde réel.

Par exemple, dans les applications aérospatiales, le HIL est utilisé pour tester les systèmes de commande de vol dans des scénarios qui seraient trop dangereux à reproduire dans la réalité. Les ingénieurs peuvent simuler des défaillances critiques ou des conditions extrêmes pour s’assurer que le système se comporte correctement sans risquer d’endommager l’équipement ou de blesser les pilotes d’essai.

3. Flexibilité et répétabilité

Les simulations HIL offrent une flexibilité inégalée en matière de tests. Les ingénieurs peuvent effectuer des tests dans différentes conditions, en ajustant les paramètres à la volée, sans avoir à modifier physiquement le matériel ou à reconfigurer les installations de test. Cela permet des itérations rapides et des essais complets dans le cadre de multiples scénarios, y compris des cas limites qu’il serait trop difficile ou risqué de tester en situation réelle.

En outre, les tests HIL sont hautement reproductibles, ce qui signifie que le même test peut être effectué plusieurs fois dans des conditions identiques. Cela est particulièrement utile dans des secteurs tels que l’automobile, où les exigences réglementaires requièrent des processus de validation rigoureux avant qu’un nouveau système puisse être déployé.

4. Cycles de développement plus rapides

Les méthodes d’essai traditionnelles ralentissent souvent le développement en raison du temps nécessaire à la construction de prototypes physiques et à la mise en place d’environnements d’essai réels. Le HIL permet un développement parallèle, où les équipes chargées du logiciel et du matériel peuvent travailler simultanément. Les algorithmes de contrôle peuvent être testés et affinés dans l’environnement virtuel, avant même que le matériel physique ne soit disponible.

Par exemple, les constructeurs automobiles peuvent tester les performances de nouveaux calculateurs dans un environnement de conduite simulé bien avant qu’un prototype de véhicule ne soit prêt. Cela permet non seulement d’accélérer la mise sur le marché, mais aussi d’identifier et de résoudre les problèmes plus tôt dans le processus de développement, réduisant ainsi la probabilité de remaniements coûteux par la suite.

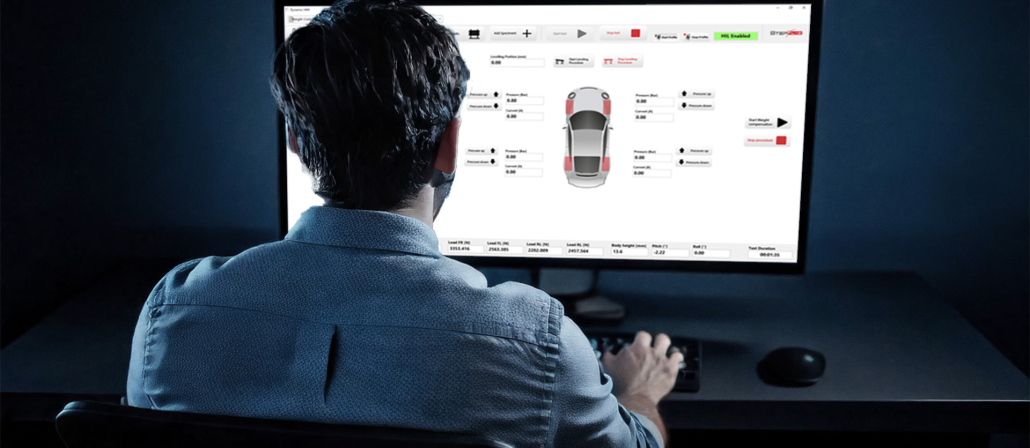

Système de test HIL : Machine électrodynamique et logiciel par STEP Lab, et matériel par VI-Grade.

Conclusion

La simulation Hardware-in-the-Loop (HIL) est un outil qui change la donne dans le monde de l’ingénierie et du développement, offrant des avantages qui vont de la réduction des coûts à l’amélioration de la sécurité et de la flexibilité. En créant un pont entre les simulations virtuelles et le matériel réel, HIL permet des tests plus rigoureux, des cycles de développement plus rapides et la possibilité d’explorer un éventail de scénarios plus large que jamais.

À mesure que les industries continuent d’évoluer et adoptent des systèmes embarqués plus complexes, le rôle du HIL ne fera que croître. Qu’il s’agisse de tester des systèmes de conduite autonome, d’assurer la sécurité des commandes de vol ou de valider des systèmes d’énergie renouvelable, la méthode HIL s’avère être un outil inestimable pour créer des technologies plus sûres et plus fiables.

FAQ

Que signifie HIL ?

HIL signifie Hardware-in-the-Loop, une méthode de test qui intègre des composants matériels réels dans un environnement virtuel simulé. L’objectif est de tester et de valider les systèmes de contrôle en temps réel en simulant le comportement du reste du système, ce qui permet au matériel d’interagir comme s’il se trouvait dans un scénario réel.

À quoi sert la HIL ?

Le HIL est utilisé pour tester et valider les systèmes de contrôle dès le début du cycle de développement. Elle est particulièrement utile dans des secteurs tels que l’automobile, l’aérospatiale et l’énergie, où des systèmes complexes tels que des unités de contrôle électronique (ECU), des capteurs ou des actionneurs doivent être testés dans des conditions réalistes. Il permet aux ingénieurs d’effectuer des tests sur des composants individuels sans devoir recourir à des prototypes entièrement assemblés, ce qui garantit que le système fonctionnera correctement dans des conditions réelles.

Quels sont les composants du système HIL ?

Un système HIL typique se compose de trois éléments principaux :

- Le matériel du contrôleur : Le matériel physique testé, tel qu’un calculateur.

- Le modèle de l’usine : Une simulation en temps réel du système que le matériel contrôlera, comme la dynamique d’un véhicule ou d’un système électrique.

- Interface I/O : L’interface qui permet au matériel réel de communiquer avec le modèle virtuel, émulant les capteurs et les actionneurs pour fournir un retour d’information réaliste.

Pourquoi avons-nous besoin de tests HIL ?